A félvezető gyártás során a gázok elvégzik az összes munkát, és a lézerek minden figyelmet kapnak. Miközben a lézerek tranzisztor mintákat mozgatnak a szilíciumba, a retch, amely először a szilíciumot helyezi el és lebontja a lézert, a teljes áramkörök készítése érdekében egy sor gáz. Nem meglepő, hogy ezek a gázok, amelyeket a mikroprocesszorok többlépcsős folyamaton keresztül fejlesztenek, nagy tisztaságúak. Ezen korlátozáson kívül sokuknak más aggodalmak és korlátozásai is vannak. Néhány gáz kriogén, mások korrozív, mások pedig nagyon mérgezőek.

Összességében ezek a korlátozások jelentős kihívást jelentenek a félvezető ipar számára a gyártási gázelosztó rendszerek számára. Az anyagi előírások igényesek. Az anyagi specifikációk mellett a gázelosztó tömb az összekapcsolt rendszerek komplex elektromechanikus tömbje. A környezetek, amelyekben összeszerelve vannak, összetett és átfedő. A végső gyártás a telepítési folyamat részeként a helyszínen zajlik. Az orbitális forrasztás elősegíti a gázelosztási követelmények magas előírásainak kielégítését, miközben a szűk, kihívásokkal teli környezetben kezelhetőbbé teszi a gyártást.

Hogyan használja a félvezető ipar gázokat

Mielőtt megpróbálná megtervezni egy gázelosztó rendszer gyártását, meg kell értenie legalább a félvezető gyártás alapjait. A félvezetők lényegében gázokat használnak, hogy a közeli elem-szilárd anyagokat egy nagyon ellenőrzött módon helyezzék el. Ezeket a lerakódott szilárd anyagokat ezután további gázok, lézerek, kémiai maratók és hő bevezetésével módosítják. A széles folyamat lépései a következők:

Letétel: Ez a kezdeti szilícium ostya létrehozásának folyamata. A szilícium prekurzor gázokat vákuum lerakódási kamrába szivattyúzzák, és kémiai vagy fizikai kölcsönhatások révén vékony szilícium ostyákat képeznek.

Fotolitográfia: A fotószakasz a lézerekre utal. A legmagasabb extrém ultraibolya litográfiai (EUV) spektrumban, amelyet a legmagasabb specifikációs chipek készítéséhez használnak, a szén -dioxid lézert használják a mikroprocesszor áramkörének beépítésére az ostya.

Maratás: A maratási eljárás során a halogénszén-gázt a kamrába pumpálják a kiválasztott anyagok aktiválására és feloldására a szilícium-szubsztrátban. Ez a folyamat hatékonyan gravírozza a lézernyomású áramkört a szubsztrátra.

Dopping: Ez egy további lépés, amely megváltoztatja a maratott felület vezetőképességét, hogy meghatározza a félvezető vezetésének pontos körülményeit.

Lágyítás: Ebben a folyamatban az ostya rétegek közötti reakciókat megnövekedett nyomás és hőmérséklet váltja ki. Alapvetően véglegesíti az előző folyamat eredményeit, és megteremti a véglegesített processzort az ostyában.

Kamara és vonaltisztítás: Az előző lépésekben használt gázok, különösen a maratás és a dopping, gyakran nagyon mérgezőek és reakciók. Ezért a folyamatkamrát és az azt tápláló gázvezetékeket semlegesítő gázokkal kell kitölteni a káros reakciók csökkentése vagy kiküszöbölése érdekében, majd inert gázokkal töltve, hogy megakadályozzák a szennyező gázok külső környezetből származó behatolását.

A félvezetőiparban a gázelosztó rendszerek gyakran összetettek a sok érintett gáz, valamint a gázáram, a hőmérséklet és a nyomás szoros szabályozására, amelyet az idő múlásával meg kell tartani. Ezt tovább bonyolítja a folyamatban lévő gázokhoz szükséges rendkívül magas tisztaság. Az előző lépésben használt gázokat ki kell öblíteni a vonalakból és a kamrákból, vagy más módon semlegesíteni, mielőtt a folyamat következő lépése megkezdődhet. Ez azt jelenti, hogy számos speciális vonal, interfész létezik a hegesztett csőrendszer és a tömlők, a tömlők és a csövek közötti interfészek, valamint a gázszabályozók és érzékelők, valamint az összes korábban említett alkatrész, valamint a szelepek és tömítő rendszerek közötti interfészek között, amelyek megakadályozzák a földgáz -ellátás csővezeték -szennyeződését.

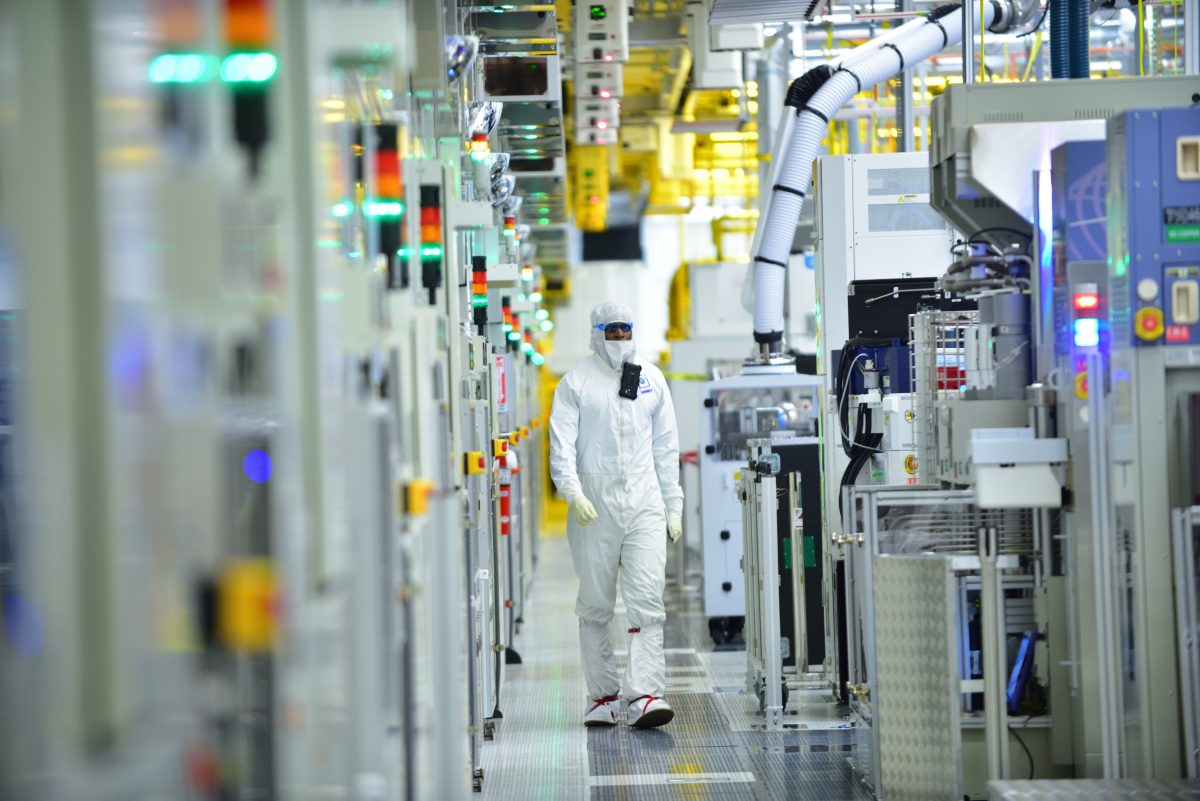

Ezenkívül a tiszta szoba külső és speciális gázok ömlesztett gázellátó rendszerekkel vannak felszerelve a tiszta helyiségben és a speciális zárt területeken, hogy a véletlen szivárgás esetén bármilyen veszélyt enyhítsenek. Ezeknek a gázrendszereknek egy ilyen összetett környezetben hegesztése nem könnyű feladat. A részletekre és a megfelelő felszerelésre való figyelmeztetéssel azonban ez a feladat sikeresen elvégezhető.

Gáz -elosztó rendszerek gyártása a félvezető iparban

A félvezető gázelosztó rendszerekben felhasznált anyagok nagyon változóak. Tartalmazhatnak olyan dolgokat, mint a PTFE-vel bélelt fémcsövek és a tömlők, hogy ellenálljanak a nagyon korrozív gázoknak. A félvezető iparban az általános célú csövekhez használt leggyakoribb anyag a 316L rozsdamentes acél - alacsony széntartalmú rozsdamentes acél változat. A 316L -rel szemben a 316. -vel szemben a 316L jobban ellenáll az intergranuláris korróziónak. Ez egy fontos szempont, ha olyan nagyon reakcióképes és potenciálisan illékony gázokkal foglalkozik, amelyek képesek korrodálódni a szénre. A 316L rozsdamentes acél hegesztése kevesebb szén -csapadékot bocsát ki. Ezenkívül csökkenti a gabona határeróziójának potenciálját is, ami a hegesztések és a hőre ható zónákban a korrózióhoz vezethet.

A termékcsalád korróziójához és szennyeződéséhez vezető csövek korróziójának csökkentése érdekében a 316L rozsdamentes acél tiszta argon árnyékológázzal és a volfrám -gázárnyékolt hegesztési sínekkel hegesztve a félvezető iparban. Az egyetlen hegesztési folyamat, amely biztosítja a vezérlést, hogy fenntartsa a nagy tisztasági környezetet a folyamatcsövekben. Az automatizált pályájú hegesztés csak félvezető gázeloszlásban érhető el

A postai idő: július 18-2023